Por Jorge Morcos, gerente regional de ventas del grupo Emerson a cargo de la actividad comercial y servicio postventa de su filial Branson Ultrasonics en México.

Este artículo analizará brevemente dos de los métodos más populares para el ensamble de materiales textiles o piezas plásticas en productos terminados: 1) adhesivos y 2) soldadura ultrasónica, y se centrará en cuestiones que los equipos de diseño de producto y manufactura deben tener en cuenta al tomar decisiones sobre por qué y cuándo elegir cada método de unión.

Los responsables de la operación de ensamble deben asegurar que los adhesivos fluyan de manera uniforme y consistente para garantizar la solidez del ensamble, lo cual requiere purga y limpieza periódica de los sistemas y aplicadores de adhesivos. Cuando no se encuentran en uso, los aplicadores de adhesivos deben limpiarse y taparse para evitar que el adhesivo expuesto seque y produzca obstrucción, lo cual pudiera provocar producto defectuoso o paros de producción.

Otra desventaja en los métodos de adhesivos es que éstos representan un consumible en el proceso. Cada unión por adhesivos que se realiza se convierte en un costo de producción incremental que aumenta en proporción al volumen. Y, en el caso que la producción superara las estimaciones iniciales de costos – por ejemplo, aumento acelerado de las ventas y volúmenes, quizás como respuesta a promoción de nuevas variantes u opciones de productos – la tendencia es que los costos de producción se reevaluarían a medida que la gerencia observa que el producto se traslada de una fase de desarrollo a una fase de crecimiento.

Volumen de Producción

El punto de cambio, en volumen de producción y ventas esperadas, ofrece una gran oportunidad para considerar, o reconsiderar, los beneficios de la soldadura ultrasónica. Para aquellos que no estén familiarizados con esta tecnología, a continuación se presenta una breve descripción:

Comprensión del proceso de soldadura por ultrasonido

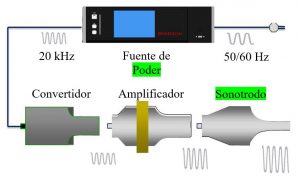

En la soldadura por ultrasonido, se aplican vibraciones de alta frecuencia a dos piezas mediante una herramienta vibratoria comúnmente llamada “sonotrodo”. La soldadura se produce como resultado del calor generado en el área de la junta de unión entre las piezas. Las vibraciones ultrasónicas son creadas por una serie de componentes como son la fuente de poder, el convertidor, el amplificador y el sonotrodo, los cuales llevan vibración mecánica hacia las piezas plásticas.

Como se muestra a continuación, la fuente de poder recibe voltaje de una línea eléctrica estándar y la convierte a una frecuencia de operación (en esta ilustración, 20 kHz). Esta energía eléctrica se envía a través de un cable RF al convertidor. El convertidor utiliza un sistema de cerámica piezoeléctrica para convertir la energía eléctrica en vibraciones mecánicas a la frecuencia operativa de la fuente de poder. Esta vibración mecánica se incrementa o disminuye en función de la configuración del amplificador y del sonotrodo. La vibración mecánica adecuada, conocida como Amplitud, generalmente la determina un ingeniero de aplicaciones y se establece en función de los materiales que se desea soldar.

Secuencia de Conversión

Estas vibraciones mecánicas se aplican directamente a las piezas a soldar. A estas últimas también se les aplica una carga mecánica, generalmente a través de un actuador neumático. Bajo esta carga, las vibraciones mecánicas se transmiten a la junta de unión entre las piezas, donde se concentra en un pequeño cordón en forma de triángulo denominado director de energía. Por su diseño, éste logra concentrar la vibración para crear una fricción intermolecular y superficial. Esta fricción crea calor y un derretimiento posterior, que al final se solidifica en una unión soldada.

El uso de soldadura por ultrasonido para el ensamble de piezas requiere una inversión inicial, comenzando con la máquina soldadora. Adicionalmente, hay herramentales para productos específicos, los cuales tienen como función fijar con precisión los distintos componentes plásticos antes y durante el proceso de soldadura. Sin embargo, usted debe hacer esta inversión solo una vez. Contando con estos elementos, se está en posición para comenzar a gestionar los costos de ensamble, amortizando una única inversión fija sobre los volúmenes de soldado en curso para esa pieza. Ya sea que suelde 1,000 o 1,000,000 de unidades de esa pieza, no tiene que preocuparse por incrementos en consumibles ni costos de ensamble adicionales.

La misma economía de escala de la soldadura ultrasónica se aplica a aquellos que planifican una producción de piezas de alto volumen desde el origen del proyecto. Tan pronto como se finaliza el diseño de un producto, se pueden fabricar las herramientas de soldado y puede comenzar la producción de alto volumen. La clave para amortizar los costos del método de ensamble, comparando los costos a través del tiempo, y reconociendo ahorros en los costos del proceso, es tener una idea firme de cuál será el volumen de producción anual. Datos históricos con nuestros clientes demuestran que aquellos con volúmenes de producción que van de decenas de miles a millones por año a menudo pueden obtener un beneficio económico claro utilizando un proceso de soldadura por ultrasonido.

Tiempo de Ciclo

Los procesos de unión utilizando adhesivos varían en complejidad. El más básico puede consistir en un nido sencillo para sujetar una pieza y un dispensador de adhesivo manual. Un operador puede colocar un cordón de adhesivo en un componente y luego fijar manualmente el componente de acoplamiento, ya sea sosteniéndolo mientras se seca o acoplando una prensa o dispositivo que lo fije firmemente durante el proceso de curado.

Un proceso más complejo de unión con adhesivo podría implicar automatización. Nuevamente, necesitará un nido base que sostenga una pieza, además de prensas u otros medios para fijar el ensamble mientras seca. Adicionalmente, usted tendrá que invertir en un robot. Sin embargo, la robótica tiende a ser muy flexible: usted puede cambiar la programación, los nidos de fijación, los adhesivos, y ensamblar diferentes piezas con diversas geometrías usando el mismo robot.

Quizás el factor más importante en un proceso de unión con adhesivos sea el tiempo de ciclo requerido. El ciclo de ensamble con adhesivos no finaliza cuando se juntan las dos piezas; por lo general, una unión adhesiva de plena resistencia requiere tiempo de curado para cada pieza. En cambio, la soldadura ultrasónica proporciona una unión permanente, con un tiempo de soldado de un segundo o menos. Tan pronto como se retira el ensamble soldado del herramental, el ciclo de soldadura se ha completado. Se puede proceder a cargar y soldar otra pieza nueva de manera inmediata.

Materiales

La selección de materiales es una variable importante en la efectividad de los procesos de ensamble. En general, es más difícil unir materiales que provienen de diferentes familias, como caucho con plásticos o plásticos con metales, por ejemplo. En casos como estos, los sujetadores mecánicos o los adhesivos probablemente sean las mejores opciones para comenzar. Asimismo, en general, la soldadura ultrasónica es una solución ideal para soldar textiles no tejidos. Ejemplos típicos de aplicaciones de unión de textiles no tejidos incluyen ensamble de cubrebocas y otras prendas quirúrgicas.

Cuando se trata de ensamble de componentes totalmente plásticos, se aplica un pensamiento similar. La selección de materiales puede ser un poco más diversa cuando se utilizan adhesivos para su ensamble, ya que es más probable que estos logren una unión entre plásticos disímiles. Existen algunas excepciones: unos cuantos polímeros que pudieran reaccionar químicamente o degradarse en presencia de ciertos adhesivos, pero relativamente pocos.

Cuando se trata de soldadura por ultrasonido, los polímeros semejantes o similares tienden a soldarse mejor que los polímeros disímiles. Sin embargo, algunos polímeros de familias diferentes también pudieran llegar a soldarse en caso de tener temperaturas de fusión y propiedades de flujo de fusión similares.

En general, los polímeros amorfos tienden a soldarse mejor que los polímeros semicristalinos, ya que tienen curvas de fusión más graduales y flujos de fusión más predecibles entre las piezas, lo cual ayuda a crear uniones más cohesivas. ABS, poliestireno y policarbonato son ejemplos de materiales amorfos a los que les favorece la soldadura ultrasónica.

Los polímeros semicristalinos suelen ser más difíciles de soldar debido a que estos materiales tienden a fundirse y solidificarse más abruptamente. Estas características pudieran complicar el lograr un flujo de fusión y derretimiento uniformes, lo que hace también más retador el obtener una unión cohesiva. Entre los materiales semicristalinos que presentan mayores retos para soldar se encuentran el polietileno, el polipropileno y el nylon.

Geometría

El uso de métodos de unión con adhesivos permite una variación considerable en la geometría de las piezas. Mientras que los bordes a unirse ofrezcan una superficie para la colocación del adhesivo, resulta un método factible para realizar la unión.

La geometría de las piezas impone algunos desafíos más cuando se trata de soldadura ultrasónica, ya que la estructura de la pieza en sí misma debe transmitir adecuadamente la energía recibida del sonotrodo hasta la junta de unión. Como cualquier ingeniero sabe, ciertas geometrías inherentemente lo harán mejor que otras. Un buen ejemplo de una forma sencilla de soldar sería un cubo con paredes que son lo suficientemente rígidas como para dirigir la energía directamente a la junta de unión. Una forma más complicada de soldar sería una esfera, ya que una de sus mitades tendería a flexionarse bajo carga, y, por lo tanto, no transmitiría la energía con la misma eficiencia.

Las piezas que se sueldan con mayor facilidad tienden a tener estas características:

- Superficies relativamente planas (contornos limitados) para lograr un buen contacto con el sonotrodo

- Área de superficie en la parte superior de la pieza sobre la zona de unión

- Paredes laterales con rigidez suficiente para transmitir energía a la junta de unión

- Una junta de unión diseñada apropiadamente

Por supuesto, cada pieza es única, por lo que la mejor manera de saber a ciencia cierta si algún diseño funcionará con algún método de montaje es platicar con un profesional experto que pueda asistirle con evaluar su diseño, considerar sus necesidades de ensamble y recomendar una solución apropiada.

Diseño con visión futura

Una de las cosas más efectivas que puede hacer al diseñar su producto, y pensando en el margen de utilidad de su empresa, es tomar decisiones de diseño que mantengan sus opciones de ensamble abiertas tanto para métodos de unión con adhesivos como por soldadura ultrasónica. Quizás la forma más fácil de hacer esto es diseñar una junta de unión simple tipo “lengüeta y ranura” (tongue and groove) en las superficies de contacto de los componentes que integrarán su ensamble. Este tipo de junta de unión ofrece un elemento de alineación inherente, la ranura, que resulta ideal para atrapar el adhesivo y alinear la lengüeta de la superficie a soldar, asegurando además una soldadura ultrasónica fuerte.

En caso de que los requerimientos de producción o volúmenes cambien, es sencillo convertir el ensamble de una pieza diseñada con junta de unión tipo “lengüeta y ranura” de utilizar originalmente adhesivos hacia un proceso de soldadura ultrasónica. Todo lo que se requiere es agregar un “director de energía” (un muy pequeño cordón de material de soldadura) en el diseño de la parte inferior de la lengüeta existente. Por lo general, esto se puede hacer con un cambio sencillo y práctico en el maquinado al molde de inyección. Como resultado, durante el proceso de soldadura, el director de energía en la lengüeta se funde eficientemente en la ranura, demostrando así ser una junta de unión muy precisa que ofrece alta resistencia y buenas propiedades de sellado.

VENTAJAS Y DESVENTAJAS

|

Adhesivos |

Soldadura ultrasónica |

||

| Ventajas | Desventajas | Ventajas | Desventajas |

| Flexibilidad en el diseño de las piezas | El adhesivo es un material consumible | Sin consumibles | Requiere inversión de capital |

| Puede adherir materiales distintos | El tiempo de curado se agrega al tiempo del ciclo | Producción de alto volumen | Requiere diseño de junta de unión específico (director de energía) |

| Bajo gasto de capital | Mantenimiento del equipo (dispositivo dispensador) | Fácil arranque y ciclos rápidos | La energía vibratoria puede afectar componentes delicados |

| Funciona con una variedad de tamaños de piezas y geometrías | Las piezas deben sujetarse mientras el adhesivo solidifica; algunas requieren un proceso de curado adicional (UV) | Sellados de alta resistencia | Requiere herramental customizado |

| Excelente para producción de bajo volumen y prototipos | Requiere compatibilidad química; ciertos plásticos se degradan | Mantenimiento mínimo del equipo | Limitado a piezas con determinadas geometrías o contornos |

| La puesta en marcha puede ser complicada | Sencillo de integrar en automatización | Produce ruido, dependiendo la frecuencia de proceso y tamaño de pieza | |

* Jorge Morcos es gerente regional de ventas del grupo Emerson a cargo de la actividad comercial y servicio postventa de su filial Branson Ultrasonics en México.

Adicionalmente, dirige la operación del centro técnico de Branson en Monterrey NL, cuyo staff calificado proporciona apoyo llave-en-mano en el desarrollo de aplicaciones de soldadura de plástico por ultrasonido, una de las diversas tecnologías de unión de materiales ofrecidas por Branson. Morcos cuenta con un título de Ingeniería Industrial y de Sistemas y un master en Negocios y Administración (MBA) del Instituto Tecnológico y de Estudios Superiores de Monterrey (ITESM).

Contacto: Elyse Davis Elyse.Davis@Emerson.com 203.796.0571