Por Alfredo Sánchez, Primaries Industry Manager de Endress+Hauser

La tarea de hacer concreto parece ser muy simple. De primera vista pensamos que no podría haber complicaciones, o que no es susceptible a tener puntos de mejora. Nada está mas alejado de la realidad que eso. Hacer concreto tiene mucha ciencia y puede representar retos muy importantes. Comenzando con aspectos comerciales. Por supuesto, todo usuario quiere el precio más bajo, y si la empresa A no lo ofrece, el usuario migrará a la empresa B.

Por otro lado, el usuario exige la calidad más alta. Lo cual pareciera estar en contraposición al primer requerimiento, no obstante, no siempre es así. Dado que hay una gran cantidad de usuarios con distintas necesidades, los requisitos de calidad no son los mismos para hacer una carretera que para mobiliario interior, esculturas o columnas de edificios. Es por esto que hay diferentes clases de concreto y cada marca tiene sus propias fórmulas que logran añadiendo diferentes aditivos, en distintas proporciones.

Además de la calidad distinta, las características idóneas pueden variar. Por ejemplo, en la construcción de un puente, donde se tiene decenas de trabajadores en la obra, se podría desear que el concreto fragüe rápido para no tener al personal esperando para continuar; mientras que, si se tiene que transportar por 2 horas antes de que se vaya a usar, entonces, lo deseable es que fragüe lento. Para lograr las características y calidad deseadas, uno de los puntos fundamentales a monitorear es la cantidad de agua en la mezcla.

Calidad repetible con monitoreo de humedad

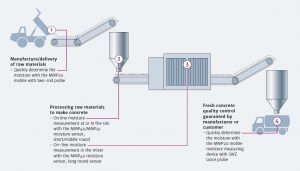

En una planta hay diferentes puntos donde se debe monitorear la humedad del sólido, o de la mezcla. Desde el recibo de la materia prima (agregados), para tener un cálculo de la cantidad de agua que se usará, ya que no es lo mismo si viene muy seca o ya viene bastante húmeda, sobre todo la arena. Luego, en el mezclador, para poder tener controlada la cantidad de agua o material seco a alimentar. Finalmente, en el despacho de concreto, para tener la medición justo al momento de estar llenando los camiones que entregaran el concreto en la obra.

Solitrend

Endress+Hauser ha abordado este tema con mucho compromiso y ha desarrollado la tecnología más adecuada y robusta para medir la humedad en sólidos o la cantidad de agua en las mezclas. Esta tecnología funciona por el principio TDR (Time Domine Reflectometry) y es extremadamente robusto ante impactos y abrasión. Además, que esta es la única tecnología que ya no requiere recalibración después de su puesta en marcha.

Lo importante de este método, no solo es su robustez a la abrasión y que no se tiene que estar calibrando, sino que la medición se hace en línea y ya no se debe estar tomando muestras para llevarlas al laboratorio y luego ajustar. Por lo que el control es mucho más expedito y preciso, asegurando una calidad constante y repetible en todas las entregas.

Optimización de la logística en plantas reubicables de concreto

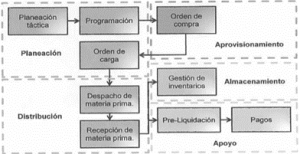

Muchas de las plantas de concreto son temporales, por lo que deben estar un tiempo cerca de las obras y posteriormente se mueven a donde hay otra obra, sin embargo, aún necesitan entregar concreto de buena calidad y tener el proceso corriendo continuamente. Por lo que se debe asegurar que reciban la materia prima continuamente, así también, que los despachos para sus clientes estén garantizados y sus niveles de producción no se agoten. Por lo que se debe trabajar en los procesos logísticos de planeación, aprovechamiento, distribución y almacenamiento en la planta. Uno de los requerimientos para trabajar en este tema, es tener un sistema para monitorear la entrada de materia prima, la salida y el monitoreo de inventarios.

Los inventarios representan una de las entradas más importantes en el proceso de planeación, sin un monitoreo adecuado de los mismos, habrá cambios réptennos en la operación, sacrificando la eficiencia y aumentando los costos.

Cuando el control se hace por inventarios teóricos, esto es contando las entradas de material y restándole lo que se va ocupando, es común que haya fallas con la consecuente falta de material o exceso del mismo, ya que hay veces que no se registran los ingresos de forma manual y, por lo tanto, se piensa que hay menos material. Otro caso es cuando se surte menos material del que se adquiere, en este caso hay menos material del que se contempla en el inventario teórico.

IIoT Radar + Netilion

La era digital que da entrada a la industria 4.0 viene a facilitar estas tareas, aprovechando las bondades del ´Big-Data´y de la conectividad a la nube, ofrece una solución simple pero muy eficiente. Tanto para medición de tanques de reactivos, así como para medición de nivel en silos de agregados o del tanque mezclador, el radar sin cables, de 80GHz, puede hacer la medición de forma muy sencilla y económica. El radar se alimenta con su batería interna y envía los datos por comunicación celular (LTE, NM-IIoT o 2G) que se conecta directo a la nube llamada Netilion que tiene diferentes algoritmos, utilizando Inteligencia Artificial, para cumplir con distintas tareas.